In der heutigen dynamischen Geschäftswelt ist die Risikoidentifikation ein entscheidender Faktor für den Erfolg. Wir alle wissen, dass unvorhergesehene Probleme schwerwiegende Auswirkungen auf Projekte und Unternehmen haben können. Deshalb möchten wir Ihnen ein praktisches Beispiel für eine FMEA Analyse vorstellen, das uns hilft, potenzielle Risiken systematisch zu erkennen und zu bewerten.

In diesem Artikel zeigen wir Ihnen, wie eine effektive FMEA Analyse durchgeführt wird und welche Schritte notwendig sind, um Risiken frühzeitig zu identifizieren. Unser Ziel ist es, Ihnen wertvolle Einblicke zu geben und die Bedeutung einer strukturierten Vorgehensweise in der Risikomanagementpraxis zu verdeutlichen.

Haben Sie sich schon einmal gefragt, wie Unternehmen ihre Prozesse optimieren und gleichzeitig Risiken minimieren? Bleiben Sie dran und entdecken Sie mit uns die Möglichkeiten einer gezielten FMEA Analyse, die nicht nur technische Herausforderungen adressiert sondern auch strategische Vorteile bietet.

FMEA Analyse Beispiel für die Identifikation von Risiken

Um die FMEA Analyse Beispiel für die Identifikation von Risiken anschaulich zu gestalten, betrachten wir einen typischen Produktionsprozess in der Automobilindustrie. Hierbei konzentrieren wir uns auf spezifische Schritte, die es uns ermöglichen, potenzielle Risiken frühzeitig zu erkennen und entsprechende Maßnahmen zu ergreifen.

Ein Beispiel könnte die Entwicklung eines neuen Fahrzeugmodells sein. In diesem Fall würden wir zunächst das gesamte System in seine Einzelkomponenten zerlegen und jede Komponente auf ihre möglichen Fehlerquellen hin untersuchen. Dazu gehören:

- Motor

- Bremsen

- Elektroniksysteme

- Karosserie

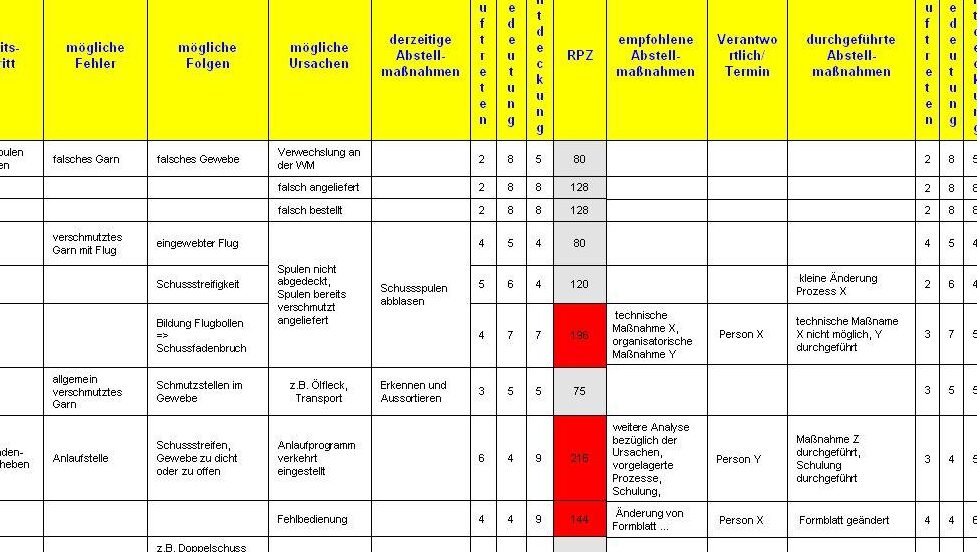

Jede dieser Komponenten wird hinsichtlich ihrer Funktionalität analysiert und mögliche Fehlermöglichkeiten identifiziert. Um den Prozess weiter zu verfeinern, können wir eine Tabelle erstellen, um die identifizierten Risiken systematisch darzustellen.

| Komponente | Fehlermöglichkeit | Ursache | Folgen | Risiko-Prioritätszahl (RPZ) |

|---|---|---|---|---|

| Motor | Kraftstoffleckage | Defekte Dichtungen | Motorstillstand | x/y/z |

| Bremsen | Bremsschlauchbruch | Aging oder Materialfehler | Eingeschränkte Bremskraft | x/y/z |

In dieser Übersicht erfassen wir nicht nur die möglichen Fehlerquellen, sondern auch deren Ursachen und Auswirkungen. Die Risiko-Prioritätszahl (RPZ) hilft uns dabei, die Schwere des Risikos quantitativ zu bewerten und Prioritäten bei der Behebung festzulegen.

Zusätzlich ist es wichtig, dass das Team aktiv an diesem Prozess beteiligt ist. Durch gemeinsames Brainstorming können verschiedene Perspektiven berücksichtigt werden. Dadurch erhöhen sich unsere Chancen, alle relevanten Risiken rechtzeitig zu identifizieren und geeignete Gegenmaßnahmen einzuleiten.

Durch diese strukturierte Herangehensweise zur FMEA Analyse schaffen wir eine solide Grundlage für effektives Risikomanagement in unserem Produktionsprozess.

Schritte zur Durchführung einer effektiven FMEA

Um eine effektive FMEA durchzuführen, ist es entscheidend, strukturiert und systematisch vorzugehen. Wir beginnen mit der Definition des Anwendungsbereichs und der Ziele unserer Analyse. Hierbei legen wir fest, welche Prozesse oder Produkte bewertet werden sollen und welche spezifischen Risiken wir identifizieren möchten. Dies bildet die Grundlage für unseren weiteren Verlauf.

1. Teamzusammenstellung

Ein gut funktionierendes Team ist das Herzstück einer erfolgreichen FMEA. Wir stellen sicher, dass Mitglieder aus verschiedenen Fachbereichen eingebunden sind, um unterschiedliche Perspektiven zu berücksichtigen. Zu den typischen Rollen im Team gehören:

- Ingenieure: Sie bringen technisches Wissen über die Komponenten ein.

- Qualitätssicherungsexperten: Sie fokussieren sich auf mögliche Qualitätsrisiken.

- Produktionsexperten: Sie haben Einblicke in den Fertigungsprozess.

Durch diese Diversität erhöhen wir unsere Chancen, alle relevanten Risiken umfassend zu erfassen.

2. Systematische Analyse

Wir zerlegen das System in seine Einzelteile und analysieren jede Komponente sorgfältig auf potenzielle Fehlermöglichkeiten. Dabei erstellen wir eine strukturierte Übersicht mithilfe von Tabellen zur Dokumentation der Erkenntnisse:

| Komponente | Fehlermöglichkeit | Ursache | Folgen | Risiko-Prioritätszahl (RPZ) |

|---|---|---|---|---|

| Antriebssystem | Überhitzung | Mangelnde Kühlung | Leistungsabfall | x/y/z |

| Sicherheitsgurte | Nichtverriegelung | Mechanischer Defekt | Sicherheitsrisiko bei Unfällen | x/y/z |

Diese Tabelle hilft uns nicht nur bei der Identifikation von Fehlerquellen, sondern auch dabei, deren Ursachen und Auswirkungen klar darzustellen.

3. Risikobewertung

Nach der Identifikation aller möglichen Fehlerquellen bewerten wir deren Risiken anhand der Risiko-Prioritätszahl (RPZ). Diese Zahl setzt sich zusammen aus drei Faktoren:

- Schweregrad (S): Wie schwerwiegend sind die Folgen eines Fehlers?

- Auftretenswahrscheinlichkeit (A): Wie wahrscheinlich tritt dieser Fehler ein?

- Entdeckungswahrscheinlichkeit (E): Wie wahrscheinlich ist es, dass dieser Fehler entdeckt wird?

Die Berechnung erfolgt durch die Formel RPZ = S x A x E. Dadurch können wir priorisieren, welche Risiken zuerst angegangen werden müssen.

Durch diesen strukturierten Prozess stellen wir sicher, dass unsere FMEA Analyse beispielhaft für effektive Risikoidentifizierung steht und als solides Fundament für unser Risikomanagement dient.

Typische Anwendungsfälle der FMEA in der Industrie

In der Industrie gibt es zahlreiche Anwendungsfälle für die FMEA, die sich über verschiedene Sektoren und Prozesse erstrecken. Insbesondere in Bereichen wie der Automobilindustrie, der Luft- und Raumfahrt sowie in der Medizintechnik ist eine präventive Fehleranalyse unerlässlich. Die Fähigkeit, potenzielle Risiken frühzeitig zu identifizieren und zu bewerten, trägt entscheidend zur Qualitätssicherung und zur Erhöhung der Sicherheit bei.

Die häufigsten Anwendungsfälle lassen sich wie folgt zusammenfassen:

- Produktentwicklung: Bei der Entwicklung neuer Produkte setzen wir die FMEA ein, um sicherzustellen, dass alle möglichen Fehlermöglichkeiten von Anfang an berücksichtigt werden.

- Prozessoptimierung: In bestehenden Produktionsprozessen hilft uns die Analyse dabei, ineffiziente Abläufe oder Schwachstellen zu identifizieren.

- Qualitätssicherung: Durch regelmäßige FMEA-Runden können wir sicherstellen, dass unsere Qualitätsstandards eingehalten werden und Risiken minimiert sind.

Um den Nutzen dieser Methode weiter zu verdeutlichen, betrachten wir spezifische Bereiche innerhalb eines Unternehmens:

1. Automobilindustrie

In der Automobilbranche spielt die FMEA eine zentrale Rolle bei der Gewährleistung von Sicherheit und Zuverlässigkeit. Hier analysieren wir kritische Komponenten wie Bremsen oder Airbags auf ihre Fehlermöglichkeiten. Die Ergebnisse fließen direkt in den Entwicklungsprozess ein.

2. Luft- und Raumfahrt

Hier müssen höchste Sicherheitsstandards eingehalten werden. Wir nutzen die FMEA zur Identifikation potenzieller Fehlerquellen in komplexen Systemen wie Triebwerken oder Avioniksystemen. Durch diese proaktive Vorgehensweise minimieren wir das Risiko von Ausfällen während des Betriebs.

3. Medizintechnik

In diesem sensiblen Bereich ist die FMEA unverzichtbar für die Entwicklung medizinischer Geräte. Sie hilft uns dabei, mögliche Gefahren für Patienten frühzeitig zu erkennen und entsprechende Maßnahmen einzuleiten, um deren Sicherheit zu gewährleisten.

| Anwendungsbereich | Beispielhafte Anwendung | Erwarteter Nutzen |

|---|---|---|

| Automobilindustrie | Analyse von Bremsensystemen | Sicherheitssteigerung |

| Luft- und Raumfahrt | Fehleranalyse in Triebwerken | Reduktion von Ausfallrisiken |

| Medizintechnik | Sicherheitsevaluation medizinischer Geräte | Schutz von Patientenleben |

Durch diese typischen Anwendungsfälle wird deutlich, dass die Durchführung einer effektiven FMEA nicht nur vorteilhaft ist – sie ist notwendig für nachhaltigen Erfolg in hochriskanten Industrien.

Methoden zur Bewertung von Risiken im FMEA-Prozess

Die Bewertung von Risiken im FMEA-Prozess ist ein entscheidender Schritt, um sicherzustellen, dass potenzielle Fehler frühzeitig erkannt und minimiert werden. Wir nutzen verschiedene Methoden, um die Wahrscheinlichkeit und den Schweregrad der identifizierten Risiken zu bewerten. Diese systematische Herangehensweise ermöglicht es uns, fundierte Entscheidungen über Prioritäten und Maßnahmen zur Risikominderung zu treffen.

Eine häufig verwendete Methode ist die Risikoprioritätszahl (RPZ). Die RPZ ergibt sich aus der Multiplikation dreier Faktoren: der Auftretenswahrscheinlichkeit eines Fehlers, der Schwere seiner Auswirkungen und der Entdeckungswahrscheinlichkeit. Durch diese quantitative Bewertung können wir klar priorisieren, welche Risiken sofortige Aufmerksamkeit erfordern.

Zusätzlich setzen wir auf Qualitative Bewertungsmethoden, bei denen wir Risiken anhand von Standardskalen einstufen. Hierbei wird oft eine einfache Skala verwendet:

- Hoch: Unmittelbare Gefährdung oder schwerwiegende Folgen.

- Mittel: Mögliche Störungen mit moderaten Konsequenzen.

- Niedrig: Geringe Wahrscheinlichkeit oder minimale Auswirkungen.

Diese qualitative Einschätzung hilft unserem Team dabei, Diskussionen zu fördern und Meinungen auszutauschen.

Ein weiterer wichtiger Aspekt sind die Fehlerarten-Matrix, die es uns ermöglicht, verschiedene Fehlerquellen miteinander zu vergleichen und deren relative Bedeutung für das Gesamtsystem zu bewerten. Diese Matrix unterstützt nicht nur bei der Identifikation kritischer Punkte in einem Prozess oder Produkt, sondern fördert auch das Verständnis innerhalb des Teams für komplexe Zusammenhänge.

| Bewertungskriterium | Beschreibung | Beispiel |

|---|---|---|

| Risikoprioritätszahl (RPZ) | Multiplikation von Auftretens-, Schwere- und Entdeckungswahrscheinlichkeit | RPZ = 5 * 3 * 2 = 30 (hoch prioritär) |

| Qualitative Bewertung | Einstufung auf einer Skala von hoch bis niedrig | Kategorie Hoch für schwerwiegende Sicherheitsrisiken |

| Fehlerarten-Matrix | Bewertung verschiedener Fehlerquellen im Vergleich zueinander | Kritische Komponenten wie Sensoren versus weniger kritische Teile wie Gehäuse |

Durch den Einsatz dieser Methoden zur Risikobewertung im FMEA-Prozess stellen wir sicher, dass unsere Analysen sowohl gründlich als auch zielgerichtet sind. Dies trägt maßgeblich dazu bei, dass unser Unternehmen proaktiv agiert und potenzielle Probleme frühzeitig angeht – ein wesentlicher Bestandteil einer effektiven FMEA Analyse Beispiel für unsere Projekte in verschiedenen Industrien.

Die Rolle des Teams bei der Erstellung einer FMEA Analyse

Ein effektives Team spielt eine entscheidende Rolle bei der Erstellung einer FMEA Analyse. Durch die Zusammenarbeit von Fachleuten aus unterschiedlichen Bereichen stellen wir sicher, dass alle relevanten Perspektiven und Expertisen in den Prozess einfließen. Die Vielfalt an Erfahrungen und Kenntnissen innerhalb des Teams ermöglicht es uns, potenzielle Risiken umfassend zu identifizieren und zu bewerten.

Die Einbindung aller Teammitglieder fördert nicht nur die Kreativität, sondern auch eine detaillierte Diskussion über mögliche Fehlerquellen. Jeder bringt seine spezifischen Kenntnisse ein, sei es in Bezug auf Technik, Produktion oder Qualitätssicherung. Dies führt zu einer ganzheitlichen Betrachtung der Produkte oder Prozesse und erhöht die Wahrscheinlichkeit, kritische Fehler frühzeitig zu erkennen.

Kommunikationswege im Team

Eine offene Kommunikation ist unerlässlich für den Erfolg der FMEA Analyse. Wir fördern regelmäßige Meetings und Workshops, in denen Ideen ausgetauscht werden können. Dies schafft ein Umfeld, in dem alle Mitglieder ermutigt werden, ihre Bedenken anzusprechen und Vorschläge zur Risikominderung einzubringen.

Wichtige Aspekte unserer Kommunikation sind:

- Transparente Informationsweitergabe: Alle relevanten Daten müssen für das gesamte Team zugänglich sein.

- Konstruktive Rückmeldungen: Jedes Mitglied sollte Feedback geben können, um die Analyse kontinuierlich zu verbessern.

- Dokumentation von Diskussionen: Wichtige Entscheidungen sowie deren Begründungen sollten festgehalten werden, um später nachvollziehbar zu sein.

Verantwortlichkeiten im Team

Jedes Mitglied hat spezifische Verantwortlichkeiten innerhalb des FMEA-Prozesses. Diese Klarheit trägt dazu bei, dass Aufgaben effizient erledigt werden und keine wichtigen Aspekte übersehen werden. Zu den typischen Rollen gehören:

- Fachexperten, die technische Kenntnisse bereitstellen.

- Moderatoren, die den Austausch steuern und sicherstellen, dass jeder Gehör findet.

- Dokumentationsverantwortliche, die alle Ergebnisse festhalten.

Durch diese klare Strukturierung der Verantwortlichkeiten schaffen wir einen reibungslosen Ablauf während der Risikoanalyse.

Trotz all dieser Maßnahmen bleibt es wichtig, flexibel auf neue Informationen oder Änderungen reagieren zu können. Das Team muss bereit sein, Strategien anzupassen und neueste Erkenntnisse sofort in die FMEA Analyse einzubeziehen – so gewährleisten wir eine hohe Effizienz bei der Identifikation von Risiken in unseren Projekten.